Cinque differenze che dovresti conoscere sui pezzi lavorati CNC

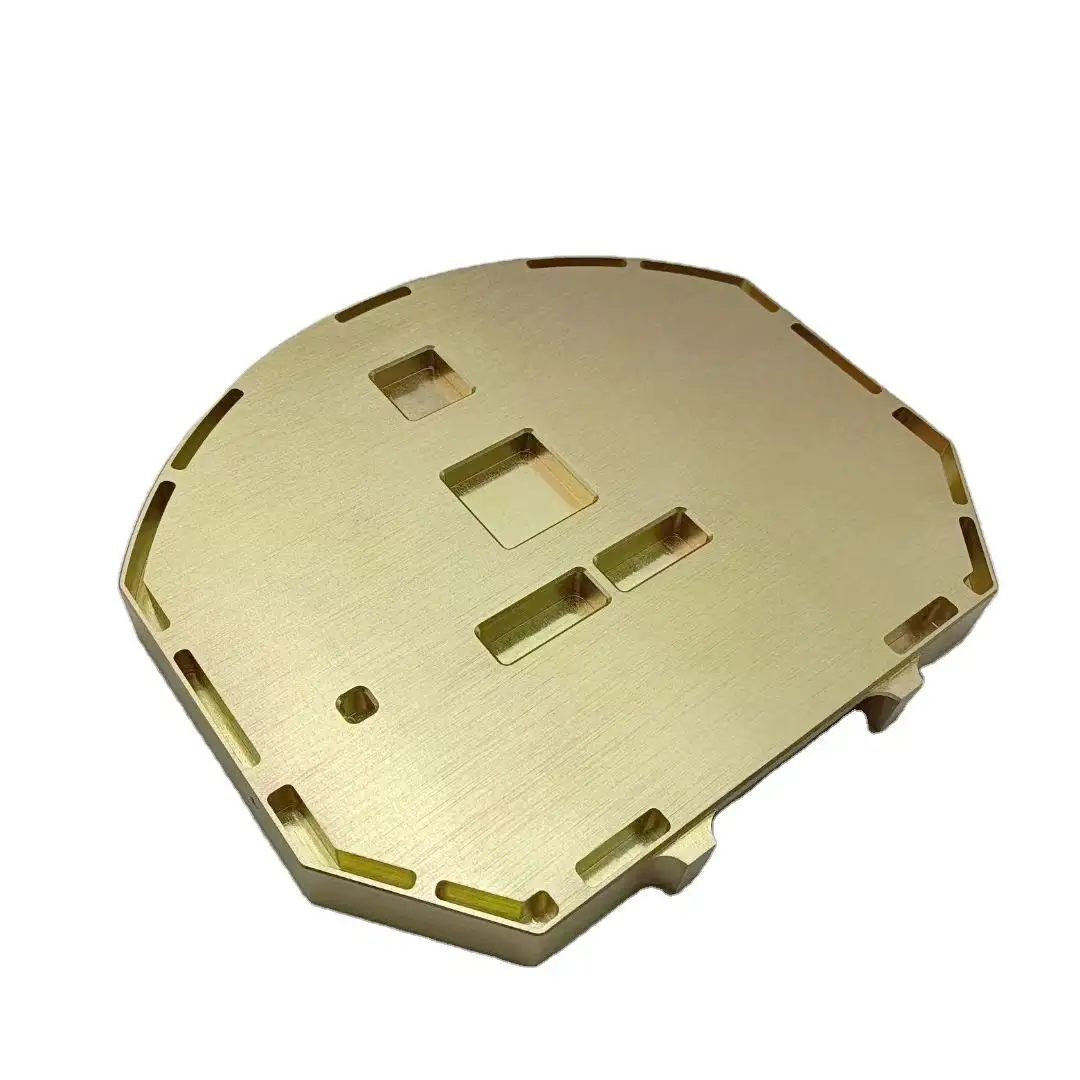

I componenti lavorati a controllo numerico (CNC) sono essenziali in diverse applicazioni industriali grazie alla loro precisione, ripetibilità ed elevata accuratezza. Questo processo prevede l'utilizzo di macchine a controllo numerico per modellare e tagliare i materiali nella forma desiderata. Sfide specifiche, come la selezione dei materiali e l'ottimizzazione del percorso utensile, influiscono in modo significativo sull'efficienza e sulla qualità dei componenti finali. Ad esempio, materiali come il titanio o le superleghe richiedono tecniche specializzate per affrontare problemi come l'usura degli utensili e la generazione di calore, spesso richiedendo metodi di raffreddamento avanzati e rigorosi processi di calibrazione. Software di controllo adattivo e macchine multiasse hanno rivoluzionato la lavorazione CNC consentendo tolleranze più strette e tempi di ciclo più rapidi. Tuttavia, queste tecnologie richiedono anche un cambiamento nelle competenze della forza lavoro e una formazione continua. Pratiche sostenibili, come sistemi di raffreddamento a basso consumo energetico e fluidi da taglio riciclati, migliorano ulteriormente l'ecocompatibilità della lavorazione CNC, in linea con le più ampie preoccupazioni ambientali. Nel complesso, i componenti lavorati a controllo numerico rappresentano una sofisticata combinazione di tecnologia, precisione e sostenibilità, svolgendo un ruolo cruciale nella produzione moderna.

Ultimi progressi nella lavorazione CNC

I più recenti progressi nella lavorazione CNC hanno ampliato la gamma di materiali che possono essere lavorati in modo efficace, inclusi compositi avanzati e leghe di titanio. Questi materiali offrono vantaggi unici, come un migliore rapporto resistenza/peso e una maggiore stabilità dimensionale, rendendoli essenziali per settori come quello aerospaziale, automobilistico e medicale. La gestione delle sfide associate alla lavorazione di questi materiali avanzati, come l'accumulo di calore, la delaminazione e l'usura degli utensili, è stata affrontata attraverso soluzioni innovative come il raffreddamento a getto d'acqua, utensili ibridi e tecniche di lavorazione ad alta velocità. L'automazione e l'intelligenza artificiale hanno inoltre migliorato la precisione, ridotto i tempi di fermo e tagliato i costi di produzione. L'integrazione della produzione additiva con la lavorazione CNC offre un approccio sinergico, consentendo una prototipazione rapida e una finitura precisa. Tecniche avanzate di test sui materiali, come la TAC a raggi X, i test di durezza microscopica e i test di fatica a trazione, garantiscono proprietà coerenti tra i pezzi stampati in 3D e quelli lavorati con metodi tradizionali, migliorando le prestazioni complessive e l'affidabilità dei prodotti finali.

Materiali comuni utilizzati nelle parti lavorate CNC

Ecco una guida rapida ai materiali più comuni utilizzati nei componenti lavorati CNC, ognuno con i suoi vantaggi unici:

Tolleranze e precisione della lavorazione CNC

Le tolleranze e la precisione delle lavorazioni CNC sono fondamentali per produrre componenti che soddisfino specifiche precise, garantendone l'adattamento e il funzionamento. Il raggiungimento di tolleranze rigorose implica la gestione di diversi fattori, come le proprietà dei materiali, la configurazione della macchina e la manutenzione. Materiali come l'acciaio inossidabile, pur essendo durevoli, possono essere difficili da lavorare a causa della loro durezza, richiedendo tecniche di lavorazione ad alta velocità. Al contrario, l'alluminio è più facile da lavorare, con una migliore evacuazione dei trucioli e una ridotta usura degli utensili, il che lo rende ideale per tolleranze ristrette in applicazioni di precisione. Strumenti e metodi diagnostici avanzati, come le macchine di misura a coordinate (CMM) e i sensori di spostamento laser, svolgono un ruolo chiave nel mantenimento della precisione, mentre i sistemi di monitoraggio in tempo reale che utilizzano l'IoT possono migliorare la manutenzione predittiva e l'efficienza del flusso di lavoro. Calibrazione e manutenzione regolari, inclusi mandrini ad alta precisione e cambi utensili affidabili, sono essenziali per garantire risultati costanti. Bilanciando la selezione dei materiali, gli utensili e le pratiche operative, i produttori possono migliorare significativamente la precisione e l'affidabilità dei loro componenti lavorati CNC, ottimizzando sia il processo di produzione che le prestazioni del prodotto finale.

Applicazioni di parti lavorate CNC nella produzione

I componenti lavorati CNC svolgono un ruolo fondamentale nella produzione moderna, garantendo precisione, durata e adattabilità in diversi settori. Nel settore aerospaziale, la lavorazione CNC è fondamentale per la produzione di geometrie complesse e il mantenimento di tolleranze ristrette, essenziali per l'affidabilità e la sicurezza degli aeromobili. Analogamente, nel settore automobilistico, i componenti CNC contribuiscono a migliorare le prestazioni e l'efficienza attraverso la produzione di componenti leggeri e ad alta resistenza. Trattamenti superficiali avanzati come l'anodizzazione dell'alluminio migliorano la resistenza alla corrosione e la durata, soprattutto in ambienti aerospaziali difficili. L'integrazione di tecniche avanzate come la stampa 3D con la lavorazione CNC stimola ulteriormente l'innovazione, ottimizzando i costi e la resilienza della supply chain. Questi progressi non solo riducono l'impatto ambientale, ma migliorano anche le prestazioni e l'affidabilità, segnando un cambiamento significativo verso un panorama produttivo più sostenibile ed efficiente.

Controllo qualità e collaudo di parti CNC

Il controllo qualità e i test sono fondamentali nella produzione di componenti CNC per garantire l'integrità e le prestazioni costanti del prodotto. Un sistema di ispezione a livelli prevede controlli iniziali durante la configurazione, ispezioni continue durante la lavorazione e revisioni finali per la garanzia della qualità. I metodi di controllo non distruttivo (NDT), come i test a ultrasuoni e l'ispezione con particelle magnetiche, sono fondamentali per l'identificazione di difetti interni e superficiali. L'integrazione software avanzata migliora il rilevamento dei difetti e l'efficienza produttiva, mentre l'automazione e l'intelligenza artificiale analizzano i dati delle ispezioni precedenti per prevedere i difetti e ottimizzare i percorsi di ispezione. I robot collaborativi (cobot) assistono i lavoratori, automatizzano le attività e migliorano la precisione, soprattutto in ambienti flessibili. La manutenzione predittiva, utilizzando analisi in tempo reale e apprendimento automatico, ottimizza la garanzia della qualità, garantendo che le apparecchiature siano sempre in condizioni ottimali e riducendo al minimo i tempi di fermo. Queste strategie aiutano i produttori a rispettare rigorosi standard e normative di settore, mantenendo componenti CNC di alta qualità e prevenendo interruzioni della produzione.

Conclusione

L'integrazione della lavorazione CNC nei programmi di studio migliora significativamente l'esperienza degli studenti e la preparazione al mondo del lavoro. Offrendo un apprendimento pratico e uno sviluppo realistico delle competenze, la lavorazione CNC fornisce agli studenti competenze direttamente spendibili nel mondo del lavoro. Le università devono affrontare sfide come budget limitati e competenze specifiche degli insegnanti, ma strategie efficaci come finanziamenti, partnership industriali e programmi di formazione possono superare questi ostacoli. Inoltre, l'utilizzo della lavorazione CNC contribuisce allo sviluppo economico regionale attraverso la sensibilizzazione della comunità e i makerspace, promuovendo partnership a supporto delle imprese locali. La collaborazione con l'industria e le partnership di ricerca promuovono l'innovazione tecnologica e allineano i programmi formativi alle esigenze industriali, garantendo agli studenti una preparazione adeguata per carriere nel settore manifatturiero avanzato e in settori correlati.

OEM

ODM

Distributore